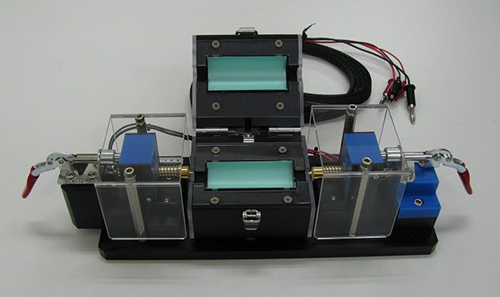

多検体遠心式剥離強度測定装置LUMiFracを使用した

リチウムイオン電池用電極材料の剥離試験

概要

リチウムイオン電池の長寿命化および高容量化等の性能は、電極材と集電箔との密着性や、活物質の結着に用いられるバインダーの分布状態に依存する。

電池特性を評価するのに電極材料と集電箔との密着性は重要となる。

従来、電極材料と集電箔との剥離強度は引張試験機を用いて剥離試験にて評価されているが、その剥離強度が微小で評価が困難であったり、得られる剥離強度の精度が安定しないといった課題がある。

今回、多検体遠心式剥離強度測定装置LUMiFracを用い、電池材料の密着性評価ができないか検討したので報告する。本装置では測定原理がシンプルなので得られる剥離強度の精度が従来よりも良くなることが期待できる。また、多検体同時測定が可能なので評価の時間短縮にも寄与できると考えられる。

【説明動画はこちら】 遠心剥離法を用いた塗工膜(Li-ion電極材)の密着性評価

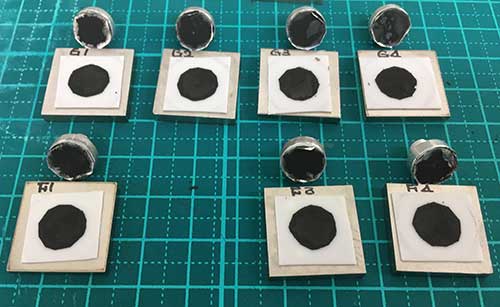

測定サンプル

GUS Tech社(台湾)より正極材、負極材のサンプルを供与頂き、電池開発のコンサルタントである赤尾忠義氏の指示の下、評価を行った。

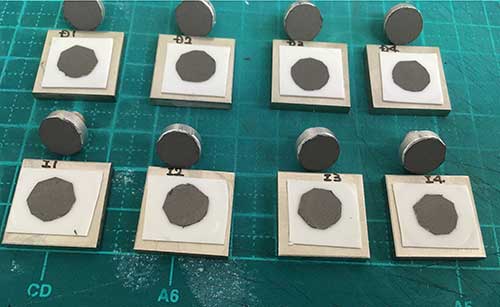

各々、導電材が違う、それぞれの工程の物(両面塗工、両面塗工+プレス)を評価・比較した。測定数は各サンプル4つとした。

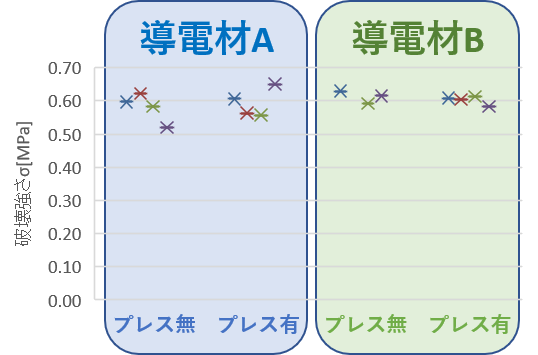

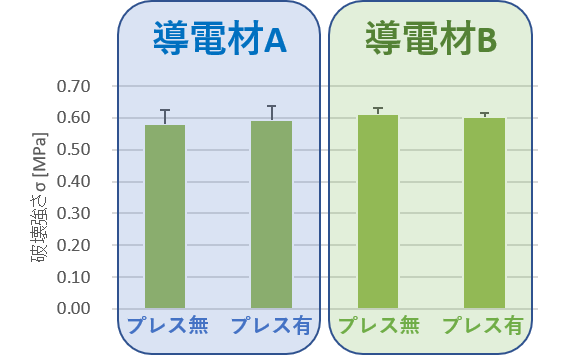

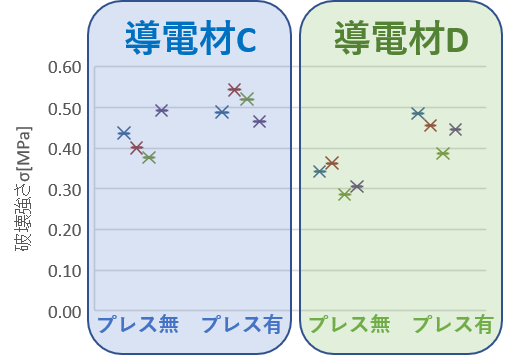

正極材料の試験結果

剥離強度σ[Mpa]

導電材の違い、プレスの有無では剥離強度に大きな差が見られなかった。

標準偏差は導電材Bのほうが小さい。

測定後のサンプルを観察

測定後のサンプルの観察を行った。剥離部分は各サンプルで違うことが確認できる。

導電材Aでは電極層の間で破断しており、導電材Bでは金属箔と電極層の界面近傍で破断していることが分かる。

導電材A 導電材B

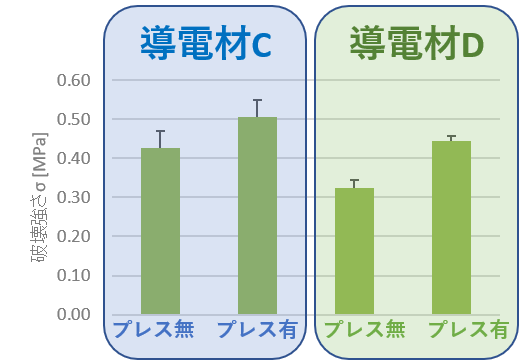

負極材料の試験結果

剥離強度σ[Mpa]

導電材による違いが確認できた。

各工程で導電材Cのものが導電材Dのものより剥離強度が高いことがわかった。

また、プレス前後で比較した場合、どちらもプレス後のほうがプレス前より剥離強度が高い結果となり、偏差もプレス後のほうが小さくなっている。

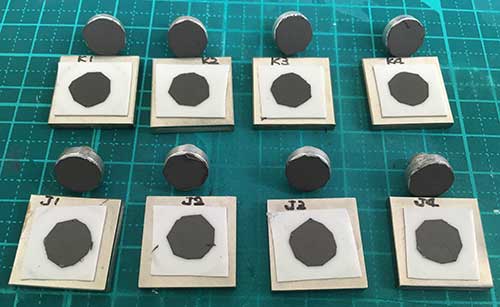

測定後のサンプルを観察

負極の方は正極と違い、サンプル間での剥離面に違いは無いように見える。金属箔界面では無く、電極層内での剥離であるように見受けられる。

導電材C 導電材D

測定サンプル

①正極材剥離について

今回の結果からは、導電材の違いによる剥離強度の差は見られなかった。

しかし、破断面を観察すると破断箇所に違いが見られ、導電材Aを用いたほうが導電材Bよりも金属箔と電極層界面の密着性が高いと考えられる。

②負極材剥離について

破断面の観察から、どちらのサンプルとも電極層内で破断している事がわかり、金属箔界面よりも電極層内での結着性が脆いことがわかった。

また、導電材Cを用いたほうが導電材Dよりも電極層内での結着性が高いと考えられる。

結論

- 多検体遠心式剥離強度測定装置LUMiFracにて電池材料の剥離強度を取得できた。

- 今回はサンプルの都合上、1度の測定で1サンプルをN=4で測定したが、得られる剥離強度の測定精度を高める為には同一サンプル数を増やして測定することがより好ましいと考えられる。

- サンプル剥離面の観察結果と剥離強度を複合的に解釈することで、剥離原因やそのメカニズムを類推できることが示唆された。

関連製品・サービス

|

| |

|

|

|

|

|

|